Qu’est-ce que le VSM (Value Stream Mapping) ?

- Temps de lecture : 10 minutes

- Logistique

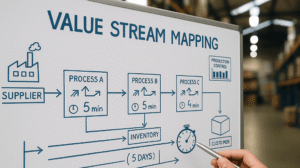

Le Value Stream Mapping (VSM), ou cartographie de la chaîne de valeur, est une méthode visuelle utilisée pour analyser, comprendre et optimiser un processus — qu’il soit industriel, logistique, e-commerce ou administratif.

Le VSM consiste à cartographier toutes les étapes par lesquelles passe un produit ou un service, depuis la demande du client jusqu’à sa livraison, en intégrant à la fois :

- les flux physiques (matières, produits, déplacements),

- les flux d’informations (commandes, données ERP, suivi, validation),

- les temps de cycle, temps d’attente, stocks intermédiaires,

- les gaspillages (Muda) et points de blocage.

Cette méthode est issue du Lean Management développé par Toyota. Aujourd’hui, elle est utilisée dans :

- l’industrie,

- la logistique et les entrepôts,

- le e-commerce et la supply chain,

- les services, l’hôtellerie, la santé, l’administration.

À quoi sert le VSM ?

Le VSM n’est pas un simple schéma : c’est un outil de diagnostic et d’amélioration continue. Il permet de :

Visualiser le processus complet “du fournisseur au client”

On cartographie toute la chaîne, sans se limiter à la production ou au transport.

Identifier les gaspillages (Muda)

Temps d’attente, déplacements inutiles, surproduction, stocks excessifs, erreurs, retours clients…

Mesurer les temps réels

- Lead Time total (temps entre commande et livraison)

- Cycle Time (temps réel de travail à chaque étape)

- Temps d’attente entre les étapes

- Stock ou en-cours (WIP – Work In Progress).

Mettre en évidence les goulots d’étranglement

Ex : une machine plus lente, un poste de préparation saturé, un délai fournisseur trop long.

Préparer un plan d’action (Lean, Kaizen, automatisation)

Après le VSM “état actuel”, on construit un VSM “état futur”, idéalement plus rapide, plus fluide et plus rentable.

Les éléments clés d’un VSM réussi

Pour qu’une cartographie VSM soit utile, elle doit représenter fidèlement la réalité du terrain, sans tomber dans le schéma théorique. Voici les composantes indispensables.

Le flux physique (matières, produits, déplacements)

C’est tout ce qui se déplace physiquement dans votre processus :

- Matières premières livrées par le fournisseur

- Déplacement vers le stock ou la zone de production

- Transformation, assemblage, emballage

- Passage en entrepôt → expédition → transport → client.

Le flux d’informations

Un VSM n’est pas complet sans la cartographie des informations qui circulent :

- Commandes clients (site e-commerce, EDI, mail…)

- Données envoyées à l’ERP ou au WMS

- Impression des ordres de fabrication ou bons de préparation

- Validation qualité, bons de livraison, facturation, suivi transport.

💡 Un processus peut sembler fluide… mais si les informations ne circulent pas, tout se bloque.

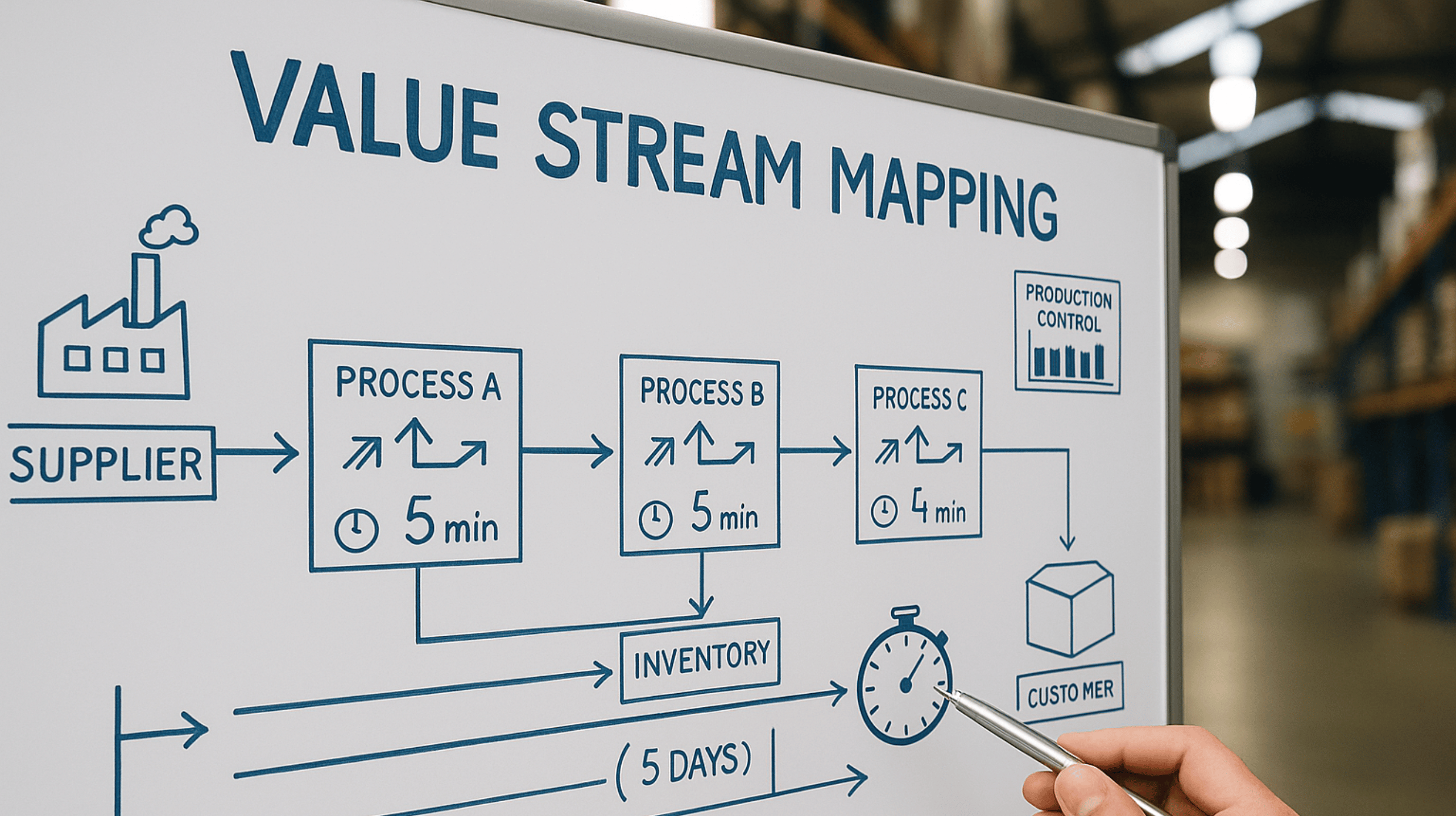

Les temps à mesurer

Un VSM n’est pas qu’un dessin : il comporte des chiffres concrets :

- Cycle Time (CT) : temps nécessaire pour réaliser une étape (ex : 3 minutes pour préparer une commande).

- Lead Time : temps total du processus (commande → livraison).

- Temps d’attente / de transfert : ce qui ne crée pas de valeur (stock, pause, validation…).

- Taux de valeur ajoutée : % du temps réellement utile dans le Lead Time total (souvent <10 % dans les industries !).

Les stocks et encours (WIP)

Un bon VSM montre où s’accumulent les produits… et où l’on perd du temps :

- Stock matières premières

- Stock entre deux machines

- Produits en attente d’emballage

- Palettes prêtes mais non expédiées.

Les symboles et conventions (sans rentrer dans le graphisme complexe)

Même si tu ne veux pas de schéma graphique, un VSM repose sur :

- Des flèches (flux physiques vs flux d’informations)

- Des rectangles (étapes du processus)

- Des éclairs / zigzags (problèmes, blocages, gaspillages)

- Des horloges ou chiffres (temps de cycle, Lead Time).

Comment réaliser un VSM ? (Méthode en 6 étapes)

Étape 1 – Choisir le processus à analyser

Exemples :

- Flux client (commande → livraison)

- Flux d’approvisionnement (commande fournisseur → réception)

- Flux interne (stock → picking → emballage).

Étape 2 – Observer la réalité terrain (Gemba Walk)

Le VSM se construit sur le terrain, pas dans un bureau.

On regarde :

- Les déplacements réels

- Les gestes des opérateurs

- Les temps d’attente

- Les documents utilisés

- Les logiciels (ERP, WMS).

Étape 3 – Représenter le VSM “état actuel” (Current State)

On dessine toutes les étapes dans l’ordre, du fournisseur au client.

On ajoute :

- Temps de cycle

- Temps d’attente

- Niveaux de stock

- Systèmes informatiques utilisés.

Étape 4 – Identifier les problèmes et gaspillages (Muda)

Exemples de gaspillage :

- Attente d’une machine, d’un transporteur, d’une validation

- Produits qui partent sur un mauvais quai

- Commandes imprimées mais jamais traitées

- Aller-retour inutiles dans l’entrepôt

- Stocks énormes “au cas où”.

Étape 5 – Créer le VSM “état futur” (Future State)

On imagine un processus idéal :

- Moins de pertes de temps

- Moins de déplacements

- Temps plus courts entre chaque étape

- Meilleure information en temps réel.

Étape 6 – Mettre en œuvre un plan d’action (Kaizen)

Le VSM doit déboucher sur des actions concrètes :

- Réorganiser les zones de travail

- Automatiser les préparations de commandes

- Installer un WMS ou un ERP

- Changer de fournisseur ou transporteur

- Standardiser les emballages.

Exemple concret : VSM appliqué à un flux de commande e-commerce

Prenons un cas réel : un site e-commerce qui prépare et expédie des commandes depuis son entrepôt.

Objectif du VSM

Analyser le temps total (Lead Time) entre la commande du client et l’expédition, repérer les pertes de temps et optimiser le flux.

Étapes observées sur le terrain :

- Commande client reçue (site web / ERP)

- Ordre envoyé au préparateur

- Picking : l’opérateur se déplace pour chercher les produits

- Emballage : carton, calage, ruban adhésif, documents

- Étiquetage et remise au transporteur

- Transport → livraison client final.

📉 Résultat observé lors du VSM (exemple textuel sans tableau) :

- Commande reçue → traitement informatique : 30 minutes

- Attente avant préparation : 2 heures (file d’attente WMS)

- Picking : 10 minutes par colis

- Emballage + documents : 5 minutes

- Attente pour remise transporteur : 3 heures

- Transport : 24 à 48 heures selon zone

👉 Lead Time total moyen = 30 à 52 heures

👉 Temps de valeur ajoutée (prépa vraie) = 15 minutes seulement

👉 Taux de valeur ajoutée = ~1 % seulement

Ce VSM montre que 99 % du temps est de l’attente, du stockage ou du transit. C’est exactement ce que le Lean cherche à réduire.

Quels bénéfices apporte un VSM bien réalisé ?

- Réduction du Lead Time (commande → livraison plus rapide)

- Moins de stocks tampons et d’encours (WIP)

- Moins de déplacements inutiles et de ruptures de flux

- Meilleure communication entre équipes (logistique, transport, production…)

- Amélioration de la satisfaction client

- Base solide pour déployer Lean, Kanban, Kaizen, automatisation.

Les erreurs fréquentes à éviter

- Faire un VSM uniquement dans un bureau sans aller sur le terrain (Gemba).

- Cartographier le process idéal, pas le process réel.

- Détailler trop ou pas assez (le bon VSM = 5 à 15 étapes).

- Oublier les flux d’informations (ERP, mails, Excel).

- Ne jamais passer à l’action après le VSM (le dessin seul ne sert à rien).

Conclusion

Le Value Stream Mapping (VSM) est l’un des outils les plus puissants du Lean Management. Il permet de voir ce que l’on ne voit pas à l’œil nu : les temps d’attente, les pertes, les ruptures dans le flux, les étapes inutiles.

Utilisé correctement, il devient un levier stratégique pour réduire les délais, augmenter la productivité, fluidifier les opérations et améliorer l’expérience client.

FAQ sur le VSM (Value Stream Mapping)

Qu’est-ce que le VSM (Value Stream Mapping) ?

Le Value Stream Mapping (VSM), ou cartographie de la chaîne de valeur, est un outil du Lean Management qui permet de visualiser, analyser et optimiser les flux de valeur d’un processus — depuis la demande du client jusqu’à la livraison du produit ou service.

Il met en évidence :

- Les étapes à valeur ajoutée (VA)

- Les étapes sans valeur ajoutée (NVA)

- Les gaspillages (mudas) et goulots d’étranglement.

Quelle est l’origine du VSM ?

Le VSM provient du Toyota Production System (TPS) et a été formalisé dans les années 1990 par Mike Rother et John Shook dans le livre Learning to See.

C’est aujourd’hui un outil central du Lean Manufacturing et du Lean Office.

À quoi sert le VSM ?

Il sert à :

- Analyser les flux de production ou de service

- Identifier les gaspillages (muda)

- Réduire les temps d’attente et les stocks

- Améliorer la satisfaction client

- Accroître la productivité et la rentabilité.

Qu’est-ce qu’un flux de valeur (Value Stream) ?

C’est l’ensemble des étapes nécessaires pour transformer une demande client en produit ou service livré.

Il comprend :

- Les flux physiques (matières, produits, documents)

- Les flux d’informations (commandes, instructions, planification)

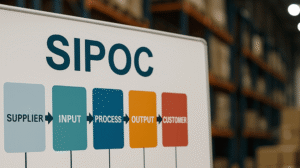

Quelle est la différence entre VSM et SIPOC ?

Le SIPOC décrit un processus (Supplier, Input, Process, Output, Customer) de manière simple et synthétique.

Le VSM va plus loin : il mesure les flux, temps, stocks et gaspillages.

Où peut-on appliquer le VSM ?

Partout où il existe un flux de valeur :

- Industrie / Production (Lean Manufacturing)

- Services (banque, assurance, hôpital…)

- Bureaux / Administration (Lean Office)

- Développement logiciel (Lean IT, DevOps)

- Logistique et Supply Chain.

Peut-on utiliser le VSM dans les services ou le numérique ?

Oui ! On parle alors de :

- VSM administratif

- VSM de processus de support

- VSM informatique ou digital

- VSM DevOps (suivi du flux de développement à la livraison).

Quelles sont les étapes pour réaliser un VSM ?

- Définir le périmètre (produit, famille, flux)

- Observer le terrain (gemba walk)

- Cartographier l’état actuel (Current State Map)

- Mesurer les indicateurs clés (temps de cycle, stocks, cadence…)

- Identifier les gaspillages

- Concevoir l’état futur (Future State Map)

- Élaborer un plan d’action d’amélioration.

Quelle est la différence entre Current State Map et Future State Map ?

- Current State Map : décrit la situation réelle actuelle, avec ses problèmes et gaspillages.

- Future State Map : représente la situation cible après amélioration.

Combien de temps faut-il pour faire un VSM ?

Cela dépend du périmètre :

- Processus simple : 1 à 2 jours

- Chaîne de production complète : 1 à 2 semaines

- Projet global Lean : plusieurs mois avec plan d’action.

Qui participe à un atelier VSM ?

- Un facilitateur Lean

- Des opérateurs ou collaborateurs du processus

- Des managers

- Des experts qualité / production / logistique

- Le client interne ou externe.

Quels sont les symboles utilisés dans un VSM ?

Quelques symboles standards :

- 🏭 Process Box : activité ou poste de travail

- 📦 Inventory : stock ou file d’attente

- 🔁 Push / Pull arrow : flux poussé / tiré

- 🧾 Information Flow : flux d’information

- ⏱️ Timeline : représentation des temps VA / NVA

- ⚙️ Supplier / Customer : acteurs du flux.

Existe-t-il une norme officielle pour les symboles ?

Non, mais la plupart suivent les conventions du livre Learning to See (Lean Enterprise Institute).

Certaines entreprises les adaptent à leurs besoins internes.

Quels indicateurs sont mesurés dans un VSM ?

- Cycle Time (CT) : durée d’exécution d’une étape

- Lead Time (LT) : durée totale du processus (commande → livraison)

- Takt Time : cadence nécessaire pour répondre à la demande client

- Temps à valeur ajoutée (VA Time)

- Temps sans valeur ajoutée (NVA Time)

- Disponibilité des machines

- Taux de rendement synthétique (TRS / OEE).

Comment représenter les temps sur la timeline ?

On trace une double ligne en bas du VSM :

- Ligne supérieure : temps total (Lead Time)

- Ligne inférieure : temps à valeur ajoutée (VA Time).

Quels sont les 8 gaspillages à identifier dans un VSM ?

- Surproduction

- Attente

- Transport

- Surtraitement

- Stocks inutiles

- Mouvements inutiles

- Défauts / rebuts

- Sous-utilisation du potentiel humain.

Comment le VSM aide-t-il à réduire ces gaspillages ?

En visualisant où le temps ou les ressources sont consommés sans valeur ajoutée, le VSM permet de cibler les actions prioritaires pour :

- Réduire les délais

- Éliminer les retours

- Fluidifier les flux

- Équilibrer les charges.

Quels outils peut-on utiliser pour créer un VSM ?

- Papier / Post-it (recommandé au départ)

- Logiciels spécialisés :

- Microsoft Visio

- Lucidchart

- Miro / Mural

- EdrawMax

- Lean Tools Online

- VSM for Excel

- Draw.io

Existe-t-il des templates gratuits de VSM ?

Oui, de nombreux modèles VSM sont disponibles gratuitement sur :

- Lucidchart Templates

- Miro / Mural Lean Templates

- Lean.org

- Edraw / Canva

Comment le VSM s’intègre-t-il dans une démarche Lean ?

Le VSM est souvent le point de départ d’une démarche Lean :

- Comprendre le flux

- Identifier les gaspillages

- Définir les priorités d’amélioration

- Mettre en œuvre les outils Lean (5S, Kanban, SMED, Kaizen, etc.).

Quelle est la différence entre VSM et Kaizen ?

- VSM = diagnostic global du flux

- Kaizen = actions d’amélioration continues, souvent locales

- 👉 Le VSM sert à prioriser les chantiers Kaizen.

Peut-on avoir un exemple concret de VSM ?

Exemple simplifié (industrie) :

- Temps total : 10 jours

- Temps VA : 30 minutes

- → Le processus n’a que 0,3 % de valeur ajoutée réelle, le reste est attente ou transport.

- Le VSM aide à cibler ces pertes.

Exemple de VSM dans les services ?

Dans une entreprise de gestion de sinistres :

- 20 jours entre la déclaration et le remboursement

- 2 h de valeur ajoutée (analyse + validation)

- → Le reste : attente de documents, relectures, transferts inutiles.

Quelles erreurs éviter lors d’un VSM ?

- Faire un VSM sans aller sur le terrain

- Ne pas impliquer les opérateurs

- Trop de détails inutiles

- Pas de plan d’action concret après le diagnostic

- Tracer un futur idéal mais non réalisable.

Pourquoi un VSM échoue parfois ?

- Manque d’engagement du management

- Mauvaise priorisation des actions

- Absence de suivi et de mise en œuvre

- Résistance au changement.

Faut-il une formation spécifique pour faire un VSM ?

Oui, une formation Lean est recommandée.

Les compétences nécessaires :

- Connaissance du Lean

- Capacité d’analyse de processus

- Animation d’ateliers collaboratifs

- Maîtrise d’outils graphiques.

Quels sont les niveaux de maîtrise du VSM ?

- Débutant : comprendre et lire un VSM

- Intermédiaire : animer un atelier VSM

- Expert / Lean Black Belt : concevoir et piloter des VSM stratégiques.

Quels sont les bénéfices d’un VSM réussi ?

- Réduction du Lead Time de 30 à 90 %

- Meilleure visibilité des flux

- Suppression des gaspillages

- Amélioration de la qualité

- Meilleure collaboration interservices

- Hausse de la satisfaction client.

Quels KPI suivre après un VSM ?

- Lead Time total

- % de valeur ajoutée

- Niveaux de stock

- Nombre de gaspillages éliminés

- Taux de service

- Productivité.

Peut-on combiner VSM et Six Sigma ?

Oui, dans une approche Lean Six Sigma, le VSM est souvent utilisé dans la phase “Define” ou “Measure” du cycle DMAIC pour visualiser le processus avant optimisation.

Comment le VSM s’intègre-t-il dans le digital (Lean IT) ?

Il permet de cartographier les flux d’information, les délais de validation, les transferts de données et d’optimiser le temps de mise en production (ex. pipeline DevOps).

Quelle est la différence entre VSM physique et VSM digital ?

- Physique : flux matériels, postes, stocks

- Digital : flux d’informations, tickets, data flow