Qu’est-ce que le Gemba ?

- Temps de lecture : 7 minutes

- Logistique

Le terme Gemba (現場) vient du japonais et signifie littéralement “l’endroit réel”, “là où les choses se passent”.

Dans le Lean Management, le Gemba désigne l’endroit où la valeur est créée, autrement dit :

- dans un atelier de production,

- dans un entrepôt logistique,

- sur une ligne de préparation de commandes e-commerce,

- au service client,

- ou dans toute zone opérationnelle où se produit l’activité réelle.

Le principe est simple :

➡ Pour comprendre un problème, améliorer un processus ou prendre une bonne décision, il faut aller voir sur le terrain, observer les faits et parler avec les personnes qui réalisent réellement le travail.

Ce concept est au cœur de la philosophie Lean développée par Toyota, avec la phrase célèbre :

“Go and see, ask why, show respect” – Va voir, demande pourquoi, respecte les personnes.

Pourquoi le Gemba est essentiel dans une entreprise ?

Dans beaucoup d’entreprises, les décisions sont prises en salle de réunion ou devant un Excel… loin de la réalité du terrain. Résultat :

- solutions déconnectées,

- incompréhension des vrais blocages,

- tensions entre équipes opérationnelles et management,

- processus inefficaces.

Le Gemba permet de corriger cela.

Aller voir la réalité, pas la théorie

C’est sur le terrain que l’on voit :

- les temps d’attente,

- les déplacements inutiles,

- les erreurs d’étiquetage,

- les ruptures de stock,

- les gestes répétitifs, dangereux ou inefficaces.

Prendre des décisions basées sur des faits

Pas sur des suppositions. Pas sur des reportings incomplets. Mais sur ce qui se passe vraiment.

Créer du respect et de la confiance

Venir sur le terrain ce n’est pas “contrôler”, c’est comprendre, écouter, valoriser. Cela crée plus de coopération entre managers et opérateurs.

Qu’est-ce qu’un Gemba Walk ?

Le Gemba Walk est une pratique Lean qui consiste pour un manager, un responsable qualité, un chef de projet ou même un dirigeant à se rendre volontairement sur le terrain pour observer le travail réel, poser des questions et identifier des améliorations possibles.

Cela ne doit pas être confondu avec :

- un audit,

- un contrôle,

- ou une inspection punitive.

Objectifs d’un Gemba Walk

- Observer la réalité du terrain

- Comprendre le déroulement réel d’un processus

- Identifier des problèmes ou gaspillages (Muda)

- Échanger avec les opérateurs

- Préparer des actions d’amélioration (Kaizen).

Comment réaliser un Gemba Walk ? (méthode simple en 5 étapes)

1. Choisir le processus ou la zone à observer

Cela peut être :

- la zone de préparation de commandes,

- la ligne d’emballage,

- la réception des marchandises,

- le poste d’impression d’étiquettes,

- la file d’attente des camions au quai de chargement.

2. Aller sur place – “Go to Gemba”

Pas derrière un bureau, pas dans une salle de réunion, mais là où la valeur est créée. Dans un entrepôt, cela signifie être physiquement près des racks, des postes de picking, du convoyeur, des bacs, des préparateurs…

3. Observer sans intervenir

Pendant un Gemba Walk, on :

- regarde les flux, les gestes, les déplacements,

- note les temps d’attente, les détours, les erreurs,

- observe les documents, logiciels, outils utilisés (ERP, scanner, papiers, post-it),

- ne critique pas,

- ne corrige pas sur le moment,

- ne pointe personne du doigt.

4. Poser les bonnes questions

Le Gemba n’est pas un “contrôle”, c’est un dialogue.

Questions types :

- « Peux-tu me montrer comment tu fais ? »

- « Qu’est-ce qui te fait perdre du temps ici ? »

- « Qu’est-ce qui te bloque le plus souvent ? »

- « Que faudrait-il changer pour travailler plus facilement ? »

- « Pourquoi ce produit est ici et pas ailleurs ? »

Utilisation de la méthode des 5 pourquoi (5 Whys) pour identifier la cause racine d’un problème.

5. Conclure, noter et agir

À la fin du Gemba Walk :

- on résume ce que l’on a vu,

- on liste les problèmes observés,

- on propose des actions correctives simples (Kaizen),

- on planifie ou on suit les actions.

Un Gemba Walk inachevé, sans action derrière → ne sert à rien.

Exemple concret de Gemba en logistique / e-commerce

Contexte :

Un entrepôt e-commerce constate des retards de préparation de commandes et des erreurs d’expédition. Plutôt que de chercher des solutions depuis un bureau, le responsable logistique décide de faire un Gemba Walk.

Zone observée

Poste de préparation et d’emballage des commandes.

Observations sur le terrain

- Les opérateurs parcourent trop de distance entre les racks et la table d’emballage → le picking n’est pas optimisé.

- Plusieurs produits sont mal rangés → recherche longue, perte de temps.

- La zone d’emballage est encombrée (cartons, rubans adhésifs, calage au sol).

- Le préparateur doit chercher le bon format de carton → temps perdu à chaque commande.

- Les étiquettes transport sont imprimées loin → déplacements inutiles.

- Lorsqu’un produit est en rupture de stock, l’opérateur doit demander au chef → aucune signalisation visuelle de rupture (pas de Kanban).

Constats faits grâce au Gemba

- Des gaspillages de mouvement et de temps (Muda)

- Un manque de standardisation des emballages

- Un manque de système visuel (Kanban) pour réassort des cartons, étiquettes, ruban adhésif.

Actions d’amélioration décidées

- Réorganisation de l’atelier selon le principe “moins de pas = plus de productivité”

- Mise en place d’un Kanban pour les cartons, rouleaux de papier bulle, adhésifs

- Placement d’imprimantes d’étiquettes plus proches du poste d’emballage

- Définition de formats de cartons standardisés pour réduire le temps de choix

- Ajout de supports muraux pour rubans adhésifs, cutters, étiquettes.

➡ Résultat : -20% de temps de préparation par colis / -30% de déplacement inutile.

Gemba, Kaizen, VSM : comment ces concepts se complètent ?

Ces outils font partie de la même philosophie Lean, mais ils n’ont pas le même rôle.

Gemba : voir la réalité

Aller sur le terrain pour observer ce qu’il se passe réellement.

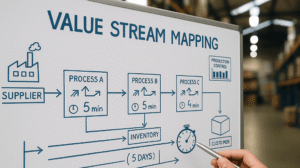

VSM (Value Stream Mapping) : analyser et mesurer

Cartographier les flux, les temps, les stocks et les gaspillages pour identifier les priorités.

Kaizen : améliorer

Mettre en place des actions concrètes et continues pour améliorer ce que l’on a vu sur le terrain.

👉 En résumé :

- Gemba = je vais voir

- VSM = je cartographie et mesure

- Kaizen = j’améliore.

Les avantages du Gemba

Le Gemba est l’une des méthodes Lean les plus puissantes car elle reconnecte les décideurs à la réalité du terrain. Ses bénéfices sont nombreux :

1. Comprendre réellement les problèmes

On ne se base plus sur des chiffres ou des suppositions, mais sur des faits observés directement.

2. Des décisions plus justes et efficaces

Les améliorations proposées sont adaptées au terrain, donc mieux acceptées et plus faciles à mettre en œuvre.

3. Renforcement du respect et de la confiance

Le manager montre qu’il s’intéresse au travail réel, écoute les équipes, valorise leurs compétences.

4. Moins de gaspillages (Muda)

Grâce au Gemba, on identifie rapidement :

- les temps d’attente,

- les déplacements inutiles,

- les erreurs,

- les surstocks,

- les tâches sans valeur ajoutée.

5. Un levier direct de Kaizen (amélioration continue)

Le Gemba permet d’alimenter concrètement des actions Kaizen : simples, rapides, efficaces.

Les erreurs à éviter lors d’un Gemba Walk

- Venir pour contrôler ou sanctionner : Le Gemba n’est pas un audit ou une inspection. C’est une observation bienveillante.

- Donner des ordres immédiatement : Le but n’est pas de tout changer sur place, mais d’analyser et comprendre avant d’agir.

- Ne pas impliquer les opérateurs : Les personnes sur le terrain ont souvent les meilleures idées d’amélioration.

- Ne rien faire après le Gemba : La pire erreur : observer… et ne rien mettre en place derrière.

Conclusion

Le Gemba est un pilier du Lean Management. Il rappelle que pour améliorer un processus, il faut commencer par comprendre la réalité du terrain.

Ce n’est pas une simple observation, mais une démarche de respect, d’écoute et de progrès continu.

Appliqué dans un entrepôt, une usine ou un service e-commerce, le Gemba permet de réduire les gaspillages, fluidifier les flux, renforcer la confiance entre managers et opérateurs et alimenter le Kaizen.

FAQ – Questions fréquentes sur le Gemba

Quelle est l’origine du concept de Gemba ?

Le concept vient du Toyota Production System (TPS), fondement du Lean Management.

Les ingénieurs japonais, notamment Taiichi Ohno, encourageaient les dirigeants à se rendre sur le terrain pour voir les problèmes réels, écouter les employés, et agir à la source.

C’est ainsi qu’est née la pratique du Gemba Walk, ou marche Gemba.

Qu’est-ce qu’une Gemba Walk ?

La Gemba Walk (ou marche Gemba) est une visite structurée du terrain par un manager, un responsable ou un membre d’équipe Lean.

La marche Gemba est d’examiner directement le processus de production, les méthodes de travail, et les zones où se cachent les gaspillages.

L’objectif est de voir la réalité du travail in situ, d’échanger avec les équipes et de favoriser la résolution de problèmes à la source.

Pourquoi faire une Gemba Walk ?

Parce qu’aucun tableau de bord ne remplace la prise en compte du réel.

La Gemba Walk permet de :

- Identifier les forts potentiels de gaspillages (mouvements inutiles, attentes, défauts, surproduction, etc.)

- Comprendre les vrais obstacles rencontrés par les opérateurs

- Développer une culture d’amélioration continue

- Renforcer la communication entre management et terrain

- Mettre en œuvre des actions correctives concrètes.

Qui doit participer à une marche Gemba ?

- Les managers de proximité

- Les responsables qualité ou production

- Les équipes Lean

- Parfois même la direction générale.

👉 L’idée est que le leadership se montre sur le terrain, pour écouter, observer et apprendre.

Quels outils utiliser pendant une Gemba Walk ?

- Un carnet ou une tablette pour noter les observations

- Des check-lists d’observation Lean

- Des indicateurs visuels (taux de rebut, temps de cycle, flux)

- Un tableau de suivi d’actions pour la mise en œuvre des solutions.

Les outils visuels aident à structurer la marche et à impliquer les opérateurs.

Gemba = audit ?

Non. Un audit contrôle, un Gemba observe et cherche à comprendre.

À quelle fréquence faut-il faire une Gemba Walk ?

Les routines quotidiennes sont idéales.

Certaines entreprises mettent en place une Gemba Walk chaque jour (même courte), d’autres chaque semaine.

L’essentiel est la régularité : c’est ce qui nourrit la culture d’amélioration continue et la résolution de problèmes durable.