Palettiseur : qu’est-ce que c’est ?

- Temps de lecture : 3 minutes

- Logistique

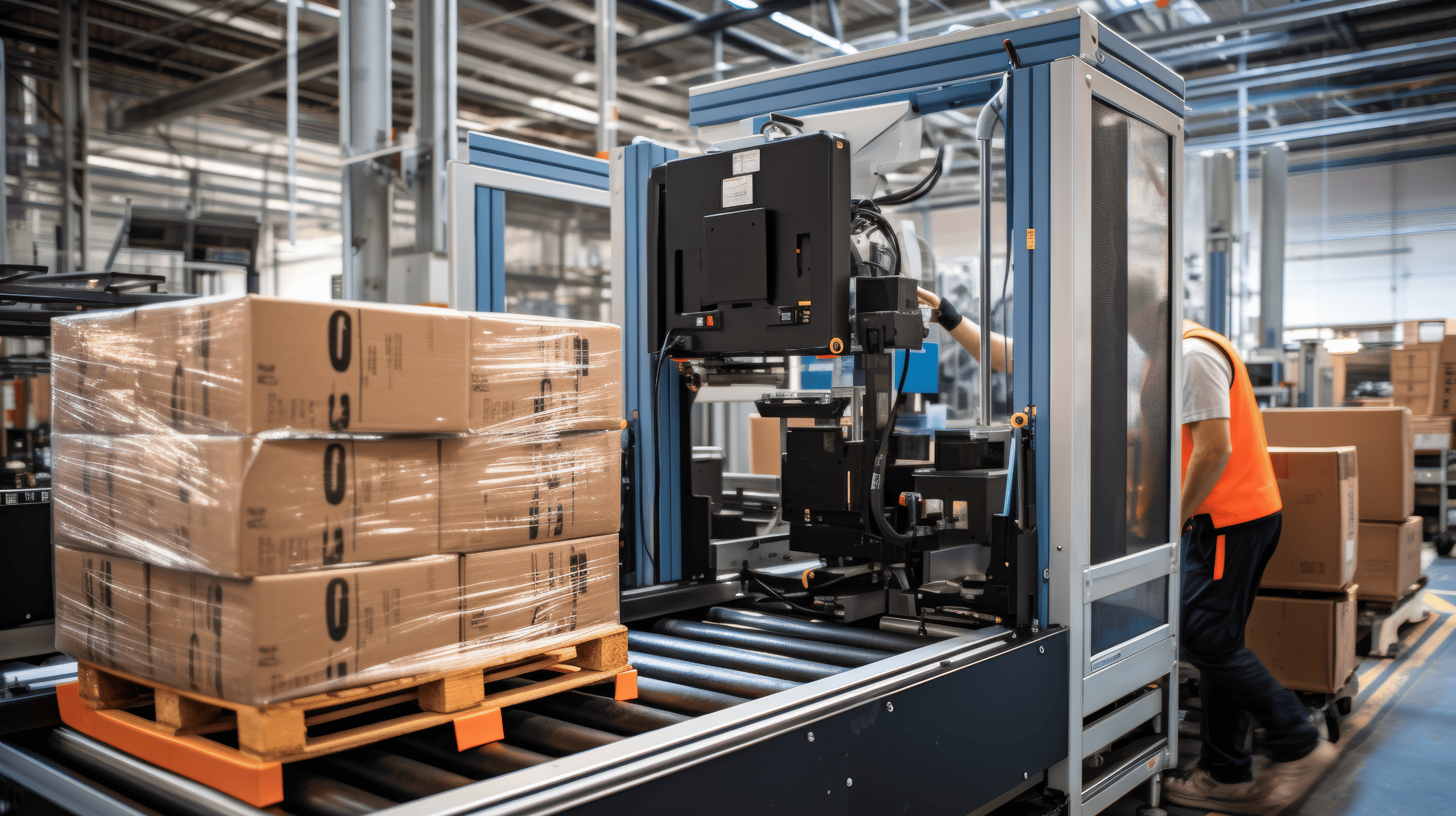

Un palettiseur est un système de palettisation industriel conçu pour saisir le produit et l’empiler sur des palettes de façon organisée. Il sert à transférer des cartons, sacs ou autres types de produits depuis une ligne de production vers une palette, sans intervention manuelle.

Quelle est la palettiseur définition ?

La palettisation consiste à :

- Réceptionner des unités (bouteilles, boîtes, etc.) sur un convoyeur.

- Organiser leur disposition selon un schéma de palettisation défini.

- Déposer des couches bien alignées sur une palette.

Un palettiseur robotisé, aussi appelé robot palettiseur, effectue ces tâches rapidement et avec précision, tout en s’adaptant aux besoins spécifiques des chaînes de production modernes.

Fonctionnement : Comment fonctionne un palettiseur ?

Le fonctionnement d’un palettiseur automatique repose sur trois étapes :

- Détection & saisie du produit : via capteurs ou vision, le système identifie chaque unité.

- Positionnement selon un plan défini : chaque produit est placé dans le bon axe (X, Y, parfois Z) pour respecter le schéma.

- Dépose sur palette : le robot, qu’il soit cartésien ou anthropomorphe, dépose la couche de produits.

Quel est le prix d’un palettiseur ?

Le prix dépend de :

- Technologie : cartésien moins cher ; robotisé plus coûteux.

- Cadence souhaitée : plus la cadence élevée, plus le prix monte.

- Options : vision artificielle, préhenseur, sécurité, etc.

- Adaptation produits : besoin de modules spécifiques selon les types de produits.

À titre indicatif :

- Un palettiseur cartésien de base coûte entre 20 000 et 50 000 €.

- Un palettiseur robotisé ou palettiseur automatisé complet peut aller de 70 000 à 200 000 €, voire bien plus avec options avancées.

Quels sont les avantages d’un palettiseur ?

- Efficacité & cadence élevée : la palettisation automatique offre des vitesses impossibles à atteindre manuellement.

- Sécurité & ergonomie : le personnel n’a plus à manipuler des charges lourdes, réduisant les accidents.

- Flexibilité : il peut changer de tâches en quelques minutes, passant d’un produit à un autre.

- Traçabilité : avec systèmes intelligents, chaque palette est identifiée, datée et tracée.

- Économie d’espace : l’automatisation libère de la surface de travail.

- Qualité : empilement précis, réduction des erreurs de positionnement.

Quels sont les types de palettiseurs ?

- Palettiseur cartésien : structure fixe avec axes cartésiens X-Y-Z ; adapté aux produits standards.

- Palettiseur à couches : dépose des couches complètes ; rapide pour produits uniformes.

- Palettiseur robotisé : bras articulé, réalise des empilements complexes et divers.

- Robot collaboratif : moins puissant mais facile à programmer, polyvalent et sécuritaire autour de l’homme.

Les solutions de palettisation peuvent combiner plusieurs types selon les besoins spécifiques du process.

Palettisation robotisée vs automation plus classique

La palettisation robotisée permet de gérer :

- Des formats variés en changeant l’outil de préhension.

- Des ruches mixtes, formats et poids différents ; le robot reconfine.

- Des cadences très élevées, jusqu’à 30–60 cycles/min.

En comparaison, un simple système entièrement automatisé mais fixe, dépose des produits selon un plan rigide, peu flexible.

Peut-on intégrer un palettiseur à une ligne de production existante ?

Absolument.

- On aligne les convoyeurs et module de reprise,

- On intègre des barrières/sécurités,

- On ajuste le pilotage (automate, scada).

- Des scripts de palettisation personnalisés sont chargés pour chaque processus de palettisation.

À qui s’adresse t-il ?

- Agroalimentaire, chimie, pharmaceutique, e-commerce, BTP, cosmétique…

- Pour toute ligne où des palettes sont utilisées.

- Quand la main d’œuvre est coûteuse ou limitée.

- Quand il faut assurer un flux continu et des cadences.

Quelle est la durée de vie d’un palettiseur ?

- La plupart des robots ont une durée de vie de 15 à 20 ans, et simples cartésiens jusqu’à 25 ans.

- Maintenance : vérification des axes, lubrification, calibration, mises à jour logicielles.

- Vous pouvez ajouter un contrat de service pour les interventions.

Alternative ou complément : automatisation de la palettisation manuelle

- Tables tournantes, rampes, chariots élévateurs, stratégies de dispositions manuelles : peu coûteux mais lents.

- Ces équipements peuvent être combinés avec un palettiseur à couches semi‑automatique, où l’opérateur place les couches et le robot les dépose.

FAQ

Quelle est la différence entre un unificateur et un palettiseur ?

Un unificateur aligne et rassemble des produits en amont pour les préparer à une opération de palettisation ou d’emballage. Le palettiseur, quant à lui, prend ces produits et les dispose de manière structurée sur une palette selon un plan défini.

Quel est le robot palettiseur le plus rapide ?

Le robot palettiseur le plus rapide peut atteindre jusqu’à 60 cycles par minute, selon la charge et le format du produit. Les modèles les plus performants proviennent de fabricants comme ABB, KUKA ou FANUC, réputés pour leur précision et leur cadence élevée en environnement industriel.