Qu’est-ce que le Kanban ?

- Temps de lecture : 8 minutes

- Logistique

Le Kanban est une méthode d’organisation visuelle qui permet de gérer les flux de production, de logistique ou de travail de manière fluide, sans surstockage ni blocage.

Le mot vient du japonais et signifie “étiquette visuelle” ou “carte de signalisation”.

Il est né au sein du Toyota Production System (TPS) dans les années 1950, dans le cadre du Lean Manufacturing. L’objectif était simple :

➡ produire uniquement ce qui est nécessaire, quand cela est nécessaire, dans la quantité nécessaire.

Aujourd’hui, le Kanban est utilisé :

- dans l’industrie (approvisionnement, assemblage, maintenance),

- dans la logistique et les entrepôts,

- dans l’e-commerce (préparation de commandes, réassort),

- dans les bureaux (gestion de projets, informatique, marketing),

- dans les logiciels (Trello, Jira, Monday…).

Kanban : produire sur demande, pas en avance (système tiré vs poussé)

Pour comprendre le Kanban, il faut comprendre la différence entre deux logiques :

Système poussé (Push System)

On produit “au cas où”, on remplit des stocks, on anticipe la demande même si elle n’est pas confirmée.

➡ Résultat : surstock, gaspillage, immobilisation financière.

Système tiré (Pull System – Kanban)

On ne produit ou ne réapprovisionne que lorsqu’un besoin réel apparaît.

➡ Exemple : un conteneur de pièces est vide → cela déclenche automatiquement une nouvelle fabrication.

Le Kanban fonctionne donc comme un feu vert visuel : quand une carte apparaît ou un emplacement est vide, cela signifie “il faut produire ou réapprovisionner”.

Les éléments essentiels du système Kanban

Pour bien comprendre le Kanban, il faut visualiser sa structure. Il repose sur trois principes clés :

1. Les cartes Kanban (physiques ou numériques)

Ce sont les signalements visuels. Elles déclenchent une action : produire, réapprovisionner, expédier…

Elles peuvent prendre différentes formes :

- Carte cartonnée posée sur un bac vide,

- Étiquette code-barres ou QR code,

- Notification dans un ERP / logiciel de gestion,

- “Carte” digitale sur un tableau Trello ou dans un WMS.

Chaque carte contient :

- le nom du produit ou de la tâche,

- la quantité à produire ou réassortir,

- l’emplacement où le mettre,

- l’étape suivante du flux.

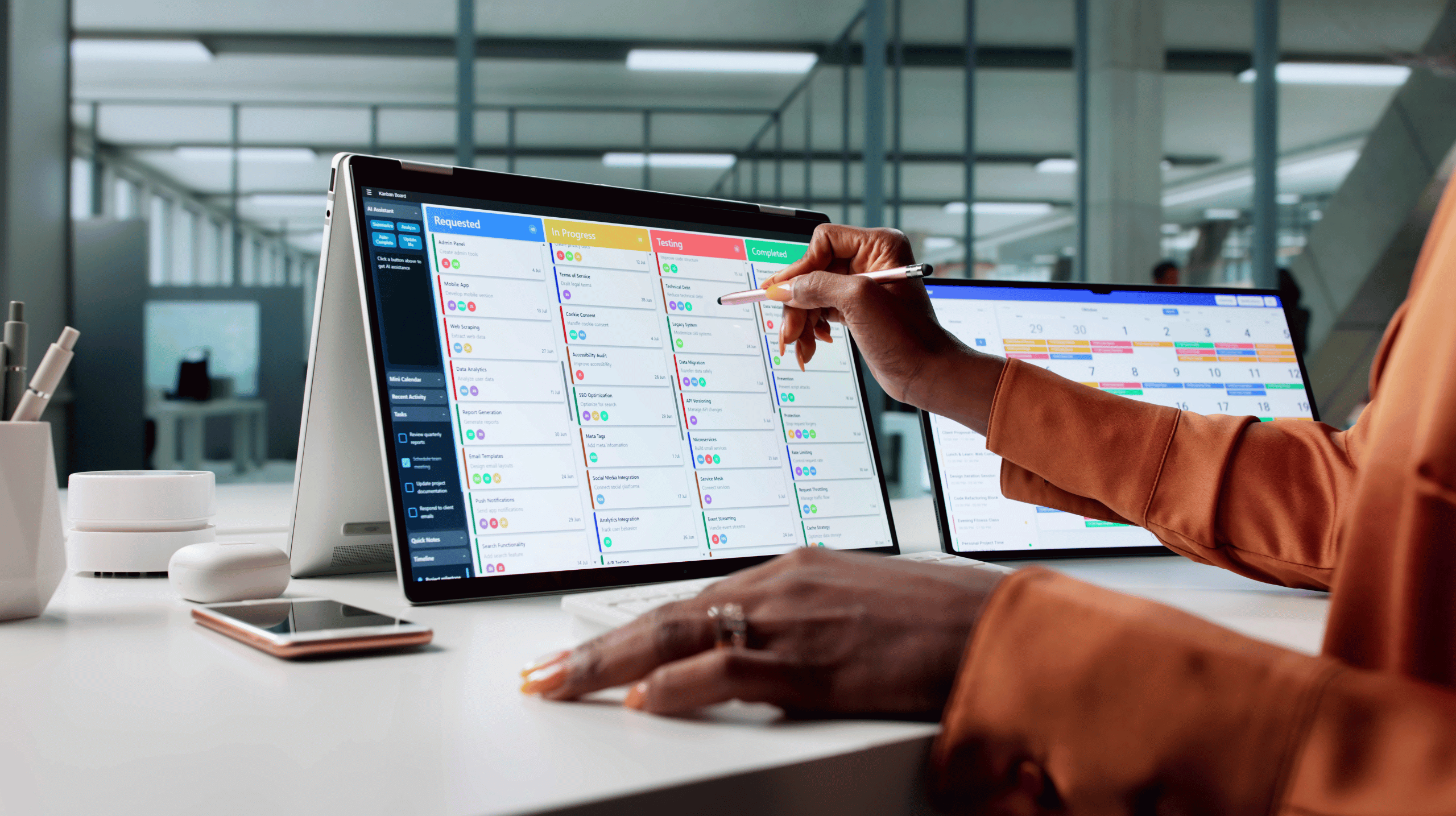

2. Le tableau Kanban (physique ou digital)

Il est organisé sous forme de colonnes représentant l’état d’avancement d’une tâche ou d’un produit.

Exemple simple :

À faire → En cours → Terminé → Expédié

Dans un entrepôt ou un atelier, cela peut être un tableau blanc aimanté.

Dans un logiciel (Trello, Jira, Monday, Notion…), ce sont des colonnes et des cartes virtuelles.

3. La limite du travail en cours (WIP – Work In Progress)

Le Kanban fonctionne uniquement si le nombre de tâches en cours est limité.

Pourquoi ?

- Trop de tâches = accumulation, blocage, stress, inefficacité.

- Limiter le WIP oblige à terminer avant de commencer autre chose.

- C’est ce qui permet d’avoir un flux continu et rapide, sans goulot d’étranglement.

Les différents types de Kanban (logistique, production, bureau, digital)

Le Kanban n’est pas réservé aux usines. Il s’adapte à de nombreux métiers :

Kanban de production (industrie)

Lorsqu’un bac de pièces est vide sur une ligne d’assemblage, la carte Kanban est envoyée à l’atelier précédent pour relancer la fabrication.

➡ Objectif : zéro rupture et zéro surproduction.

Kanban d’approvisionnement (logistique / entrepôt)

Utilisé pour réapprovisionner automatiquement les emballages, consommables ou pièces (cartons, rubans adhésifs, vis, étiquettes…).

➡ Exemple : 2 bacs → 1 en utilisation, 1 en réserve. Quand le premier est vide, on réapprovisionne.

Kanban d’expédition / e-commerce

Chaque commande client devient une carte. Elle passe par les colonnes :

Commande reçue → Picking → Emballage → Étiquetage → Expédition.

➡ Cela permet de visualiser le statut de toutes les commandes en temps réel.

Kanban digital (logiciels)

Utilisé pour les projets, le marketing, l’IT, les tâches administratives.

Outils connus : Trello, Jira, Monday, Notion, Asana…

Chaque tâche = une carte, chaque étape = une colonne.

Comment mettre en place un système Kanban ? (Méthode simple en 5 étapes)

La méthode Kanban est efficace uniquement si elle est appliquée correctement. Voici une démarche claire à suivre :

Étape 1 : Choisir le processus à améliorer

Exemples :

- Réapprovisionnement de cartons, rubans adhésifs, calage dans un entrepôt

- Flux de préparation de commandes e-commerce

- Approvisionnement de pièces en atelier de production

- Suivi de tâches dans un bureau ou un service marketing.

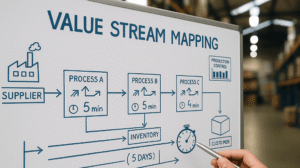

Étape 2 : Cartographier le flux actuel

Avant de mettre des cartes ou un tableau, il faut observer le fonctionnement réel :

✔ Où ça bloque ?

✔ Où y a-t-il des ruptures de stock ?

✔ Quels produits sont surstockés “au cas où” ?

✔ Combien de temps une tâche reste “en attente” ?

Étape 3 : Créer un système visuel (tableau ou zones physiques)

Selon le secteur, cela peut être :

- Un tableau mural Aimanté → “À faire / En cours / Terminé”

- Un marquage au sol pour les bacs rechargés / à recharger

- Un tableau digital (Trello, Monday, Excel partagé, ERP, WMS).

Étape 4 : Créer les cartes Kanban

Chaque carte représente :

- un produit à réapprovisionner,

- une commande à traiter,

- ou une tâche de travail.

Elle peut être :

- une étiquette cartonnée,

- un code-barres sur bac,

- une carte numérique (Trello, WMS, ERP).

Elle doit contenir au minimum :

- le nom ou référence du produit / tâche,

- la quantité à produire ou préparer,

- la prochaine action à réaliser.

Étape 5 : Définir les limites de stock ou de tâches (WIP – Work In Progress)

C’est la clé de réussite du Kanban :

➡ On fixe la quantité minimale et maximale autorisée.

Exemple classique d’un atelier logistique :

- 2 bacs de ruban adhésif → si le premier est vide, cela déclenche automatiquement une commande de réassort.

- Dans un tableau digital e-commerce → maximum 10 commandes “en cours de préparation” pour éviter les retards.

Exemple concret de Kanban en logistique et e-commerce

Voici un cas simple et très fréquent :

Problème de départ

Dans l’entrepôt, il arrive souvent que les cartons d’emballage, rouleaux de papier bulle ou rubans adhésifs soient en rupture. Cela ralentit les préparateurs, crée du stress et retarde les expéditions.

Mise en place d’un Kanban

Zone physique dédiée aux emballages avec deux emplacements :

- Emplacement A = stock principal

- Emplacement B = stock tampon / de sécurité.

Une carte Kanban est attachée au bac B (réserve)

→ Quand le stock principal est vide, on passe sur B

→ La carte est envoyée aux achats ou à l’approvisionneur pour recharger

Chaque carte comporte :

→ Nom du produit : “Carton 30×20×15 cm”

→ Quantité à commander : 200 unités

→ Fournisseur + délai

→ Emplacement de stockage

Résultat

- Zéro rupture

- Plus de flux calmes et réguliers

- Moins de surstock

- Aucune commande de dernière minute.

Avantages de la méthode Kanban

Le Kanban est apprécié dans l’industrie, la logistique, l’e-commerce ou la gestion de projet, car il offre des bénéfices concrets et visibles :

1. Réduction des stocks et des ruptures

- On produit ou réapprovisionne uniquement quand c’est nécessaire.

- Moins de surstock, moins d’argent immobilisé, moins d’espace gaspillé.

2. Flux logistique plus fluide

- Les tâches s’enchaînent sans blocage.

- On évite les goulots d’étranglement, les retards de commande et le stress.

3. Visibilité en temps réel

- Chacun sait où en est le travail : commandes, tâches, approvisionnements.

- Cela renforce la coordination entre équipes (magasin, production, achats, expédition).

4. Système simple et visuel

- Pas besoin d’outils complexes : un tableau, des colonnes, des cartes suffisent.

- Compréhensible par tous, même sans formation technique.

5. Flexible et applicable partout

- Industrie, logistique, e-commerce, bureaux, gestion de projet, informatique (méthode Agile / Scrum)…

- Peut être physique ou digital (Trello, Jira, ERP, WMS…).

Limites et erreurs à éviter

Même si le Kanban est puissant, certaines erreurs peuvent le rendre inefficace :

- Ignorer la réalité terrain : Si le tableau ne reflète pas ce qui se passe réellement, personne ne l’utilisera.

- Trop de tâches en cours → surcharge : Ne pas respecter les limites WIP (Work In Progress) tue l’efficacité du système.

- Pas de suivi, pas de discipline : Un Kanban nécessite une mise à jour régulière et l’implication de tous.

- Demande instable ou imprévisible : Si la demande client varie de manière trop brutale, le Kanban peut devenir difficile à gérer sans stock tampon.

Conclusion

Le Kanban est bien plus qu’un tableau de tâches : c’est un système de pilotage des flux, simple mais extrêmement efficace.

Il permet à une entreprise de réduire ses stocks, éviter les ruptures, fluidifier le travail et améliorer sa réactivité.

Appliqué à la logistique, à l’e-commerce ou à la production, il devient un levier puissant de performance et de Lean Management, accessible même aux PME.

FAQ

C’est quoi le Kanban ?

Le Kanban est une méthode de gestion visuelle du travail qui permet de visualiser le flux de travail, de limiter la quantité de tâches en cours et d’optimiser les flux de production ou de développement.

Inventé au Japon par Taiichi Ohno chez Toyota, le système Kanban a été conçu pour fluidifier la production et réduire les gaspillages dans une logique Lean.

Aujourd’hui, Kanban est une méthode de gestion largement utilisée dans :

- Le développement de logiciel

- Les équipes de développement Agile

- Les services (IT, RH, marketing, logistique)

- La gestion de projet et la planification d’équipe.

Quelle est l’origine du Kanban ?

Le mot japonais 「看板」 (Kanban) signifie “étiquette” ou “panneau visuel”.

Le système Kanban est né dans les usines Toyota dans les années 1950 pour réguler la production selon la demande réelle (flux tiré).

Dans les années 2000, il a été adapté au développement de logiciel et à la gestion de projet Agile par David J. Anderson.

Quels sont les 6 principes de base du Kanban ?

- Visualiser le flux de travail (à l’aide d’un tableau Kanban)

- Limiter la quantité de travail en cours (WIP)

- Gérer le flux pour réduire le temps de cycle

- Rendre les politiques de processus explicites

- Mettre en place des boucles de feedback (revues, rétrospectives)

- Amélioration continue et leadership à tous les niveaux.

Qu’est-ce qu’un tableau Kanban ?

Le tableau Kanban (physique avec des post-its ou numérique) permet de visualiser les tâches à travers les différentes étapes du processus.

Il se compose de colonnes représentant les états du flux, par exemple :

- À faire

- En cours

- En revue

- Terminé

👉 Créez un tableau Kanban simple pour commencer, puis ajustez-le au fil des mises en place et des besoins de l’équipe.

Qu’est-ce qu’une carte Kanban ?

Une carte Kanban représente une tâche ou un élément de travail.

Chaque carte contient :

- Le nom de la tâche

- Le responsable

- Les priorités

- Le nombre de tâches associées ou le niveau de complexité.

Les cartes Kanban circulent sur le tableau, de gauche à droite, reflétant la progression du travail.

Pourquoi les équipes de développement utilisent-elles le Kanban ?

Les équipes de développement utilisent Kanban pour :

- Améliorer la visibilité sur les tâches et blocages

- Réduire les goulots d’étranglement

- Optimiser les flux de livraison

- Gérer la quantité de travail en parallèle

- Mesurer les performances (temps de cycle, throughput)

- Encourager le leadership à tous les niveaux.

Le Kanban offre une souplesse adaptée au développement de logiciel, contrairement à des méthodes plus structurées comme Scrum.

Quels indicateurs suivre dans un système Kanban ?

Les principaux indicateurs Kanban sont :

- Temps de cycle (Cycle Time) : durée entre le début et la fin d’une tâche

- Lead Time : délai total entre la demande client et la livraison

- Throughput : nombre de tâches terminées sur une période donnée

- Taux de flux bloqué : proportion de tâches en attente

- Capacité WIP : quantité maximale de travail simultané.

Ces mesures aident à optimiser les flux et à détecter les zones à améliorer.

Kanban impose-t-il un changement organisationnel fort ?

Non. Contrairement à d’autres méthodes agiles, Kanban offre des changements évolutifs : il s’adapte à l’existant et encourage des améliorations progressives, sans bouleversement. Cela facilite son adoption dans tous types d’équipes, même non techniques.

Quelle différence entre Kanban et Lean ?

Le Lean est une philosophie globale de réduction des gaspillages. Le Kanban est un outil concret du Lean pour organiser les flux.

Kanban physique ou numérique : lequel choisir ?

- Physique : idéal en atelier ou entrepôt (bacs, cartes, tableau mural).

- Numérique : parfait pour bureaux, e-commerce, IT (Trello, Notion, Jira, ERP, WMS).

Quels secteurs utilisent le Kanban ?

Industrie, logistique, e-commerce, santé, administration, informatique (méthode Agile), marketing, etc.

Kanban = tableau « À faire / En cours / Terminé » ?

Oui, c’en est une version simplifiée. L’idée est de visualiser l’état des tâches et de limiter le travail en cours.