Qu’est-ce qu’un diagramme spaghetti ?

- Temps de lecture : 3 minutes

- Logistique

Le diagramme de spaghetti est un outil visuel du Lean Management qui permet de cartographier les déplacements réels d’un opérateur, d’un produit, d’un chariot ou d’un flux dans un espace de travail (atelier, entrepôt, zone de picking…).

Il porte ce nom car une fois les déplacements dessinés sur un plan, les lignes s’entrecroisent comme des spaghettis dans une assiette.

Objectif : repérer les déplacements inutiles, les mouvements trop longs, les va-et-vient répétitifs pour réduire les gaspillages de temps et d’énergie, et réorganiser l’espace de manière plus fluide et efficace.

Pourquoi utiliser un diagramme de spaghetti ?

Dans un entrepôt ou un atelier, on sous-estime souvent la distance parcourue par :

- un préparateur de commandes,

- un cariste,

- un opérateur de production,

- ou le parcours complet d’un produit.

Un diagramme de spaghetti permet de :

- Visualiser les déplacements réels (basés sur l’observation, pas sur la théorie)

- Identifier les pertes de temps et mouvements inutiles (Muda)

- Réduire la fatigue des opérateurs

- Optimiser l’implantation des postes, racks, machines, matières premières

- Créer un flux plus direct, plus rapide, plus performant.

Quand utiliser cet outil ?

Le diagramme de spaghetti est particulièrement utile lorsque :

- Les opérateurs font beaucoup d’allers-retours

- Le flux est désorganisé ou mal orienté

- Les temps de picking, d’emballage ou de production sont trop longs

- On veut réaménager un entrepôt (réimplantation, 5S, Lean)

- On souhaite optimiser une ligne de production ou un atelier.

Comment faire un diagramme de spaghetti ? (Méthode pas à pas)

Étape 1 : Préparer un plan de la zone

- Plan de l’atelier, de l’entrepôt, de la zone de préparation de commandes…

- Avec les emplacements des machines, rayonnages, tables d’emballage, postes de travail.

Étape 2 : Observer un opérateur ou un produit en temps réel (Gemba)

- Suivre ses déplacements du début à la fin du processus

- Chronométrer les trajets, noter les détours, attentes.

Étape 3 : Tracer les déplacements sur le plan

- Chaque mouvement est représenté par un trait

- On obtient une véritable “pelote de spaghettis”.

Étape 4 : Analyser les trajets

Questions à se poser :

- Quels déplacements sont inutiles ?

- Où sont les détours ?

- Le matériel est-il trop éloigné ?

- Y a-t-il bouchons, croisements, pertes de temps ?

Étape 5 : Proposer des améliorations

- Rapprocher les outils ou matériaux les plus utilisés

- Réorganiser le stockage

- Supprimer les détours

- Standardiser les postes de travail

- Appliquer 5S, Kanban, zones visuelles.

Exemple concret en logistique : optimisation d’un poste d’emballage

Problème :

Dans un entrepôt e-commerce, un préparateur parcourt beaucoup de mètres entre son poste, le stock de cartons, la machine à étiquettes, le papier bulle.

Observation Spaghetti :

Le diagramme montre des dizaines de trajets entre :

- Table d’emballage ↔ carton

- Table ↔ étiqueteuse

- Table ↔ film bulles

➡ Total = 600 à 800 mètres par jour

Solutions Kaizen proposées :

- Installer les cartons à côté de la table

- Ajouter un dérouleur de film à portée de main

- Mettre l’imprimante d’étiquettes directement sur le poste

- Standardiser les formats les plus utilisés.

Résultat :

➡ 30% de déplacements en moins

➡ fatigue réduite

➡ +15% de productivité sur l’emballage

Avantages du diagramme de spaghetti

- Facile à comprendre et à mettre en œuvre

- Visuel, concret, très parlant pour les équipes

- Met en lumière des problèmes invisibles depuis un bureau

- Convient à la logistique, production, atelier, bureaux, hôpitaux, etc.

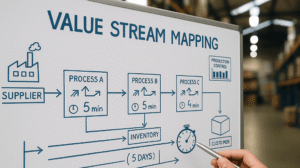

- Parfait complément du VSM, Gemba et 5S.

Limites et erreurs à éviter

- Ne pas observer la réalité terrain (Gemba)

- Réaliser un plan trop théorique

- Tracer tous les trajets sans analyser

- Ne pas associer les équipes au changement

- Ne pas mettre les améliorations en place après le diagnostic.

Conclusion

Le diagramme de spaghetti est l’un des outils les plus simples mais les plus puissants du Lean Management. Il permet de visualiser l’invisible, c’est-à-dire tous les mouvements sans valeur ajoutée dans un processus.

Appliqué à la logistique, à la production ou à un entrepôt e-commerce, il permet d’économiser du temps, réduire la fatigue et améliorer la productivité immédiatement.

FAQ

C’est quoi un diagramme de spaghetti ?

Le diagramme spaghetti est un outil de visualisation utilisé dans le Lean Management pour représenter le flux physique des déplacements (personnes, matières, produits, documents…) à l’intérieur d’un processus de production ou d’un poste de travail.

Sur un plan ou une carte de l’espace étudié, on trace les trajectoires réelles effectuées par les opérateurs ou les produits, créant un enchevêtrement de lignes ressemblant à des « spaghettis » — d’où le nom.

👉 L’objectif est de visualiser les flux afin d’identifier les déplacements inutiles et optimiser l’agencement du lieu de travail ou du processus.

Pourquoi appelle-t-on cela un “diagramme spaghetti” ?

Le terme vient de l’aspect visuel du schéma : les lignes qui représentent les déplacements se croisent et s’entremêlent comme des spaghettis dans une assiette.

Cette apparence désordonnée traduit souvent des flux complexes ou inefficaces, que le diagramme permet ensuite de simplifier et d’optimiser.

D’où vient le diagramme spaghetti ?

Le diagramme spaghetti trouve son origine dans le Lean Management et le système de production Toyota (TPS).

Les ingénieurs Lean l’ont développé pour observer in situ les flux physiques, repérer les gaspillages de mouvement (muda), et réorganiser les postes de travail selon les principes du flux continu et du Juste-à-Temps (JIT).

Comment créer un diagramme spaghetti ?

Voici les étapes pour créer un diagramme spaghetti :

- Préparer un plan clair de la zone étudiée (poste, atelier, bureau, entrepôt…).

- Observer un opérateur ou un produit pendant un cycle complet.

- Tracer le parcours réel sur le plan à l’aide d’une ligne continue (ou de différentes couleurs pour plusieurs opérateurs).

- Mesurer les distances parcourues et noter les temps associés.

- Analyser les zones de croisements, retours en arrière ou détours inutiles.

- Proposer des améliorations : modification du poste, suppression de déplacements, automatisation, etc.

💡 Astuce : commencez par une version papier simple, avant d’utiliser un outil numérique (Miro, Lucidchart, Excel, etc.).